Szénszál

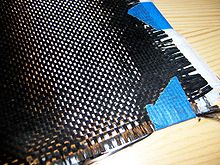

A szénszálak (karbonszálak) és a velük rokon oxidált szálak napjaink igen fontos textilnyersanyagai közé tartoznak. A nagyrészt szénatomokból álló, különlegesen vékony (0,005–0,010 mm-es) szénszálak alkalmazása elsősorban a kompozitgyártásban jelentős, de készítenek belőle szöveteket és láncrendszerű kötőgépen egy, illetve két irányban rendezett szénszál-fonalakkal megerősített termékeket, valamint körkötött kelméket, nemszőtt kelméket, de fonatolással, sőt hímzéssel is dolgoznak fel szénszálakat ill. azokból készült fonalakat, ipari célokra (pl. kompozitok erősítőanyagaként), vagy védőruházatok gyártására.

A szénszál helye a textilipari nyersanyagok között

szerkesztésA szénszálak a szálasanyagok hagyományos csoportosításán belül a szervetlen alapanyagú mesterséges szálasanyagok közé tartoznak, oda, ahova az üveg- és a fémszálak is.

Történeti áttekintés

szerkesztésEdison 1879-ben elszenesített bambuszrostból készítette el első izzólámpáját. 1958-ban az USA-beli Union Carbide cégnél – Roger Bacon kutatásainak eredményeként – viszkózszálak hevítésével állítottak elő szénszálakat,[1] de ez nem volt elég hatékony módszer, mert a viszkóz csak mintegy 20% szenet tartalmaz. Az 1960-as években kezdtek kísérletezni a jóval nagyobb széntartalmú poliakrilnitrillel mint kiinduló anyaggal (ún. prekurzorral), aminek széntartalma 55%. Ez már jó eredménnyel járt. 1969-ben jelentette be a brit Carr Reinforcements cég, hogy a világon először állított elő szénszálból szövetet.[2] Ma is a poliakrilnitrilen alapuló eljárás a leggyakrabban alkalmazott módszer: a szénszálak mintegy 90%-át ebből állítják elő. Ezt az eljárást használja a nyergesújfalui Zoltek Zrt., a valamikori Magyar Viscosagyár utódcége is.

Az 1970-es években kísérleteket kezdtek a 85% széntartalma folytán ígéretesnek látszó kátránnyal, mint kiinduló anyaggal, ami a nyersolaj-feldolgozás mellékterméke és kiváló hajlítószilárdsága van, azonban összenyomással szemben tanúsított gyenge ellenálló képessége miatt nem vált be a szénszálgyártás céljára.

A legújabb fejlesztési irány az ún. szén nanocsövek előállítása. Ezek milliomod milliméter nagyságrendű átmérővel rendelkező csövecskék, amelyeknek – mint a nano méretű anyagoknak általában – egész különleges mechanikai és elektromos tulajdonságaik vannak. Textilipari alkalmazásuk egyelőre még nem időszerű.

Előállítás

szerkesztésA szénszálak előállítása[3][4][5] valamilyen szerves (azaz szénatomokat is tartalmazó) vegyületből indul, amiből szálakat készítenek. A szálakat ezután rendszerint részleges oxidációval stabilizálják, majd oxigénmentes közegben hevítve és nyújtva alakítják szén-, illetve grafitszállá.

Előállítás poliakrilnitrilből

szerkesztés1. Az akrilnitril poliaddíciója. 2. A poliimin-szerkezet kialakulása gyűrűzáródással. 3. Az aromás szerkezet kialakulása oxidatív dehidrogénezéssel.

Napjainkban a szénszálak előállítása leggyakrabban poliakrinitrilből (PAN) történik.[6] A PAN-t akrilnitril polimerizációjával nyerik; a polimerláncba azonban egyéb, a gyártási folyamatot segítő molekulák (komonomerek) is bekerülnek. Az oldatban lévő monomerekhez gyökös vagy nukleofil katalizátort adnak, melynek hatására poliaddíció indul be, és az oldatból szilárd PAN-szálak válnak ki. A PAN-szálak nitrogéntartalmú oldalláncai rendezetlenül helyezkednek el, vagyis a képződő PAN ataktikus.

A szénszálgyártás első lépése a PAN részleges oxidációval történő stabilizációja. A PAN-szálköteget oxigén jelenlétében néhány percig 200–350 °C-on hőkezelik. Ennek hatására három kémiai reakció játszódik le. Először a nitril oldalláncok gyűrűvé záródnak (ciklizáció), így egy második, poliimin-típusú, konjugált elektronrendszerrel rendelkező polimerlánc és létraszerű szerkezet (kondenzált gyűrűk) alakul ki. Eközben az eredeti, csak szénatomokból álló láncon hidrogén kilépésével (dehidrogenizáció) kettős kötések jönnek létre, ennek révén konjugált elektronrendszer alakul ki a polimer szénvázán is; végül az oxidatív folyamatok hatására karbonil és hidroxil funkciós csoportok jelennek meg. Mivel a kiindulási PAN ataktikus polimer, nem alakul ki egyetlen, hosszú poliiminlánc, csupán 3-6 egységből álló szakaszok. A ciklizációs reakció megindulását szabad gyökös katalizátorokkal segítik elő, a folyamat teljes lejátszódását pedig az oxidatív környezet segíti. A reakciót nukleofil voltuk miatt elősegítik a karboxil-, keto- vagy alkoholcsoportot tartalmazó vegyületek, ezért vagy komonomerként (például itakonsav), vagy oldószerként (például N,N-dimetil-formamid) biztosítják jelenlétüket. Az első lépésben létrejött termék az ún. oxidált szál, ami már felhasználható mint textilipari nyersanyag. Az oxidált szál a reakciókörülményektől függően kb. 62% szenet, 21% nitrogént, 13% oxigént és 4% hidrogént tartalmaz.

A második lépés a stabilizált szál pirolízise (elszenesítése). Ennek során a szálakat inert (oxigénmentes, például tiszta nitrogén, argon vagy hélium) közegben mintegy 800 °C-ra hevítik. Ezalatt az oxigén és a nitrogén illékony vegyületek (például hidrogén-cianid, ammónia, szén-monoxid) formájában távozik, így kialakulnak a már szinte kizárólag szénatomot tartalmazó, egymáshoz közvetlenül kapcsolódó (kondenzált) aromás gyűrűkből álló lánc. Ez a termék már szénszál, széntartalma már 90% fölötti.

A harmadik lépés a grafitizáció. Ennek során a szálat inert atmoszférában nyújtják és hevítik mintegy 1000–3000 °C-ig. Ennek eredménye a grafitszál, melynek széntartalma már csaknem 100%. A nyújtás a szerkezet megfelelő orientációját szolgálja: hatására a szénatomok rendkívül erős kötésekkel kristályokba rendeződnek, amelyek többé-kevésbé egy hossztengely mentén láncszerűen helyezkednek el. Ez adja az ilyen típusú szálak rendkívül nagy szilárdságát.

A gyártási folyamat befejezéseként mind az oxidált szálakat, mind a szénszálakat a további feldolgozást segítő felületkezeléssel látják el.

Előállítás kátrányból

szerkesztésKőszén- vagy kőolajkátrány olvadékából húzott szál is felhasználható szénszál gyártására.[7][8] A szénszálgyártáshoz használt kátrány dermedéspontja 85–110 °C, főként polikondenzált aromás vegyületeket tartalmaz. A szállá húzott kátrány olvadáspontja viszonylag alacsony, a magas hőmérsékletű kezelés előtt meg kell növelni olvadáspontját. Ez részleges oxidációval (oxidatív atmoszférában hevítéssel) történik. A következő lépés az előszenesítés inert közegű hevítéssel 400–750 °C-on. Az ekkor még jelentős mennyiségű oxigént tartalmazó szálat inert közegben tovább hevítik 1000–1500 °C-ra, amikor kialakul a grafitszerű szerkezet.

Feldolgozás

szerkesztésMint a mesterséges szálasanyagok általában, a szénszálak és az oxidált szálak is szálkötegben – ún. kábelben – készülnek el; egy-egy ilyen szálköteg több ezer, esetleg több tíz- esetleg százezer szálat – filamentet – tartalmaz. Ha a szálköteget tépéssel vagy vágással néhány milliméter vagy néhány centiméter hosszú darabokra feldarabolják, ún. vágott szálakat kapnak, ha pedig bizonyos számú szálat különválasztva, de teljes hosszában megtartva dolgoznak fel tovább, akkor filamentfonalat nyernek.[Jegyzet 1] A vágott szálakat ebben az állapotban, vagy – esetleg más nyersanyagú szálakhoz keverve – fonással dolgozzák fel, a filamentfonalak pedig közvetlenül is feldolgozhatók a kelmeképzési eljárások (szövés, kötés, fonatolás) valamelyik változatával. A vágott szálakat műanyagokhoz keverve kompozitok készítésére, vagy pedig nemszőtt kelmék gyártásához használják.

Száltulajdonságok

szerkesztésAz oxidált szálak és a szénszálak tulajdonságaikban és így felhasználási területeikben jelentősen különböznek egymástól. Tulajdonságaikat a továbbiakban a Magyarországon gyártott Pyron oxidált szál, illetve a Panex szénszál példáján mutatjuk be (lásd a táblázatban).

| Széntartalom, % | 62 | > 95 |

| Sűrűség, g/cm³ | 1,35–1,41 (típustól függően) | 1,82 |

| Szálátmérő, µm | 13 | 7,2 |

| Szálfinomság, dtex | 1,7 | nem mérik |

| Szakítószilárdság, MPa | 260 | 3800 |

| Rugalmassági modulus, GPa | 8,5 | 242 |

| Szakadási nyúlás, % | 20–25 | 1,5 |

| Hurokszilárdság, mN/tex | 35 | a mérhetőség határa alatt |

| Hővel szembeni ellenállás | jó hőszigetelő | jó hővezető |

| Éghetőség (LOI érték) | 32–50 (típustól függően) | 90 |

| Elektromos tulajdonságok | elektromosan szigetel | vezeti az elektromosságot |

| Lúgállóság | híg oldatban kitűnő, tömény oldatban gyenge | kitűnő |

| Savállóság | híg oldatban kitűnő, tömény oldatban jó | kitűnő |

| Nedvességfelvétel, % | 6–10 | < 0,1 |

A táblázat adataiból látható, hogy a szénszálnak igen nagy a szakítószilárdsága, de sokkal kisebb a szakadási nyúlása, mint az oxidált szálnak. A rugalmassági modulus (amelynek számértéke egyenlő azzal a fajlagos húzóerővel, amely szükséges lenne a szál hosszának megkétszerezéséhez) a szál merevségére jellemző adat. Minél nagyobb ez a szám, annál merevebb anyagról van szó. Összefügg vele a hurokszilárdság, mert hiszen egy nagyon merev szál igen törékeny is.

A felhasználás szempontjából nagyon fontos még a szénszálak rezgéscsillapító hatása, korrózióval, kifáradással, az ibolyántúli (UV-) sugárzással szembeni jó ellenálló képessége, jó nyírószilárdsága és elektromos vezetőképessége, csekély hőtágulási együtthatója és vízfelvétele. A szénszál merevségét azzal szokták ellensúlyozni, hogy más szálakkal (például a sok szempontból hasonló tulajdonságokat mutató aramidszálakkal) együtt dolgozzák fel.

Az oxidált szál nagyon fontos tulajdonsága, hogy hő hatására nem olvad, normál levegőben nem ég, sőt kioltja a lángot. Erre utal a nagy LOI- (Limiting Oxygen Index) érték, az az oxigénmennyiség, ami az égéshez szükséges lenne. Gondoljuk meg, hogy a levegő oxigéntartalma 21%, azaz ha egy anyagnak ennél többre van szüksége az égéshez – márpedig ezt fejezi ki a LOI index –, akkor levegőben nem ég. (Összehasonlításul: a köztudomás szerint jól égő pamut LOI értéke 17.)

Érdekes, hogy míg az oxidált szál jó hőszigetelő, a szénszál épp ellenkezőleg, jól vezeti a hőt. Hasonló különbség mutatkozik az elektromos vezetőképességben is. Az a körülmény, hogy az oxidált szál elektromosan szigetelő anyag, azt jelenti, hogy hajlamos az elektrosztatikus feltöltődésre, ami a textilipari feldolgozásban és egyes alkalmazási területeken zavaró lehet, így olyan felületi kezeléssel látják el, ami megakadályozza ezt a jelenséget. Az oxidált szál elektrosztatikus feltöltődési hajlama lényegesen kisebb, mint általában a mesterséges szálaknak, mert a szál egyensúlyi nedvessége magas, 8-10%, és mint köztudott, a nedvesség jó „antisztatikum”.

Bizonyos alkalmazási területeken előnyös ezeknek a szálaknak a jó sav- és lúgállósága.

Ipari alkalmazások

szerkesztésAz oxidált szálak és szénszálak ipari jelentősége igen nagy és alkalmazási területük egyre bővül. A textilipar is feldolgozza, de elsősorban a kompozitgyártásban használnak nagy mennyiségben szénszálakat, bár ott is sok esetben valamilyen textilkelme formájában.

A 2007-re vonatkozó adatok szerint a világon mintegy évi 34,5 ezer tonna szénszálat gyártottak és a becslések szerint ez a mennyiség 2010-re 110 ezer tonnára emelkedhet.[11] A termelésben jelenleg az USA vezet (35%), ezt követi Európa (30%), majd Japán (20%), a fennmaradó 15% megoszlik a világ többi részén. A jelenlegi kapacitásbővítési tervekből a szakemberek arra következtetnek, hogy 2010-re az arány úgy változhat, hogy Japán átveszi a vezető szerepet (46%), az USA 28%-kal, Európa 19%-kal képviselteti majd magát. A legnagyobb fogyasztók ma: Észak-Amerika (35%), Japán (15%), továbbá Kína, Tajvan, India, Banglades és Vietnám. Szénszálgyártó cégek az USA-ban, Japánban, Tajvanon, Kínában és Németországban vannak, de egyes cégek gyárai több más országban is működnek.

A gyártás kiinduló anyaga mindenekelőtt a poliakrilnitril (90%), emellett használnak prekurzorként viszkózt és kátrányt is; a becslés szerint az utóbbi egyre nagyobb szerephez jut majd és az ebből készült szénszálak mennyisége a jelenlegi 1400 tonnáról 2010-re 2500 tonnára emelkedhet.

A szénszálakból álló filamentfonal viszonylag nagyon merev, textilipari feldolgozása csak akkor lehetséges, ha a szálakat nem nagyon kell hajtogatni. Szövetek gyártására, vagy kötött kelmékben befektetett vetülékként használható. Újabban készítenek olyan kelmét rácsszerűen egymásra fektetett fonalakból, amelyeket a kereszteződési pontokban összeragasztanak, vagy amelyeket például raschel-gépen egymásra merőlegesen, lánc- ill. vetülékbefektetéssel vezetnek be és egy kiegészítő fonalrendszerrel szemek útján kapcsolnak össze. Az ilyen szerkezetekben is használhatók szénszálas fonalak, mert szinte teljesen egyenesen fekszenek a kelmében. Az oxidált szál sokkal hajlékonyabb, ebből akár még szemeket is lehet készíteni a kötőipari feldolgozás során; készülnek is ilyen kelmék körkötőgépen.

Egy 2007-ben tartott szakkiállításon bemutatott nagyon érdekes új eljárás szerint hímzőgépen fektetnek rá szénszál kábeleket sűrűn egymás mellé egy alapkelmére, meghatározott formát kialakítva, és ezeket hímzési technikával rögzítik az alapkelmén. Az így elkészült fonalszerkezetet kompozit erősítőanyagaként lehet felhasználni idomdarabok készítésére.

A szénszálak legnagyobb mennyiségét az űrkutatás, a katonaság, a szélenergia-hasznosítás, a járműgyártás és a sportszergyártás használja fel. A fő alkalmazási forma a kompozitgyártás, azaz a szénszálakat vágott szálak, kábelek, vagy azokból készült szőtt, kötött, fonatolt vagy nemszőtt kelmék formájában műanyagba, kerámiába, sőt esetleg fémekbe ágyazzák be, ezzel adva nagy szilárdságot a szerkezetnek. Ily módon a legkülönbözőbb tárgyakat készítik szénszálak felhasználásával. Készülnek szénszállal erősített kompozitokból kerékpár- és motorkerékpár-vázak, autókarosszéria-elemek, hajótestek, repülőgép- és űrhajó-alkatrészek, tengeri fúrótornyok szerkezeti elemei, nagynyomású tartályok, geotextíliák stb.

Egy statisztikai összesítés ill. becslés szerint[12] a szénszálak fő felhasználási területei a következőképpen alakultak:

- 2009: Repülőgépgyártás: 28%, sportszerek: 21%, egyéb ipari felhasználások: 51%

- 2014 (becslés): Repülőgépgyártás: 21%, sportszerek: 16%, egyéb ipari felhasználások: 63%

A Formula–1-es versenyautók önhordó karosszériái is így készülnek: egy ilyen teljes karosszéria a szerelvények nélkül mindössze 35 kg-ot nyom. Gyártanak ezzel a módszerrel szélkerék-lapátokat, tartályokat, helikopterek szárnylapátjait, féktárcsákat, tengelykapcsoló-tárcsákat, munkavédelmi sisakokat, bukósisakokat, teniszütőket, golfütőket, gördeszkákat, hajóárbócokat, horgászbotokat, lámpaoszlopokat stb. Fontos szerepe van a szénszálaknak a mikroelektronikai iparban is, a félvezető-gyártásban. Az építőiparban a beton erősítésére, hidak, műemlékek megerősítésére használják, tekintve, hogy könnyebb és ugyanakkor erősebb, mint az acél. Szénszálakkal erősített kompozitokból készítenek művégtagokat is. Több helyen alkalmazható a szénszál és az oxidált szál az egészségre egyébként káros azbeszt helyettesítésére, például tömítések és hőszigetelő rétegek készítéséhez. Az a körülmény, hogy a szénszálak jó tapadóképességűek – amit felületkezelésükkel biztosítanak –, előnyös a kompozitokban való alkalmazhatóságuk szempontjából, mert igen hatékonyan tudnak részt venni az erőátvitelben.

Az oxidált szálak nehezen éghető voltát kihasználva ezeket szövött, kötött vagy nemszőtt kelmék formájában különböző tűzvédelmi szerelvények (védőruházatok, tűzoltó takarók, hegesztő takarók, lángálló bútorkárpitok stb.) készítésére is felhasználják. Hő- és vegyszerállóságuk szűrőbetétek, tömítések készítésénél hasznosítható.

Világtermelés

szerkesztés2008-ban a szénszál világtermelése 57 000 tonna volt, ami 2015-ig várhatóan 71 000 tonnára emelkedik.[13] A termelés nagy részét a PAN-alapú szénszál adja, kátrányból mindössze 1380 tonnát állítottak elő 2006-ban, a viszkózalapú gyártás pedig teljesen visszaszorult. A világtermelés 46%-át Japán, 28%-át az USA, 19%-át Európa adja. Felhasználásban első Észak-Amerika (35%), ezt követi Európa (30%) és Japán (15%). A legnagyobb felhasználási terület a repülőgépgyártás és a hadiipar (28%), az egyéb ipar (50%) és a sportszergyártók (22%).[14]

A világ legnagyobb szénszálgyártója a japán központú Toray Industries.[15] A PAN-prekurzorból gyártott szénszál piaca felbontható repülőgépgyártási minőségű (small tow) szénszálra, amit japán gyártók (Toray Industries, Toho-Tenax és Mitsubishi Rayon) uralnak, és kereskedelmi minőségű (large tow) szénszálra, amelyen amerikai és japán cégek (Zoltek, Toho-Tenax, SGL és Carbon Fibre Technology) osztoznak. A kátrány alapú szénszálgyártás piacvezetői a Cytec, a Mitsubishi Chemical, a Petoca Materials és a Kureha.[16][17]

Egészségügyi vonatkozások

szerkesztésA szénszálas anyagok viszonylag rövid története miatt kevés az egészségügyi kockázatokra vonatkozó tapasztalat, ez különösen igaz a hosszútávú expozícióra. Állatkísérletek alapján arra következtetnek, hogy viszonylag kis egészségügyi kockázatot jelent a karbonszál porának belélegzése. Általában elmondható, hogy belégzéskor csak 3 mikrométernél kisebb átmérőjű szálak juthatnak mélyen a tüdőbe, a szénszálak mérete ennek legalább kétszerese.[18]

Jegyzet

szerkesztés- ↑ Lásd bővebben a Szálasanyagok szócikkben.

Források

szerkesztés- ↑ Bacon's breakthrough. [2008. január 26-i dátummal az eredetiből archiválva]. (Hozzáférés: 2008. július 29.)

- ↑ A Carr Reinforcement cég honlapja. [2008. október 9-i dátummal az eredetiből archiválva]. (Hozzáférés: 2008. október 15.)

- ↑ Carbonfibre. [2007. október 29-i dátummal az eredetiből archiválva]. (Hozzáférés: 2008. július 29.)

- ↑ How a carbon fibre made?

- ↑ 聚丙烯?纖維之物理化學性質及其應用與發展. [2008. április 17-i dátummal az eredetiből archiválva]. (Hozzáférés: 2008. október 25.) - PAN és szénszál előállítása reakcióegyenletekkel

- ↑ Avilés, M. A., J. M. Ginés; J. C. del Rio; J. Pascual; J. L. Pérez-Rodríguez; P. J. Sánchez-Soto (2002. January). „Thermal Analysis of Acrylonitrile Polymerization and Cyclization in the Presence of N,N-Dimethylformamide”. Journal of Thermal Analysis and Calorimetry 67 (1), 177-188. o. DOI:10.1023/A:1013706501882. ISSN 1572-8943. (Hozzáférés: 2008. október 24.) [halott link]

- ↑ Uemura, Seiichi, Hirose, Takao; Sohda, Yoshio; Sakamoto, Takayoshi; Kishimoto, Yoshio (1986. március 4.). „Process for producing pitch based graphite fibers”. U.S. Patent 4574077. (Hozzáférés: 2008. október 24.)

- ↑ Fug, Gerrard (1984. február 14.). „Process for the production of carbon fibres from petroleum pitch”. U.S. Patent 4431623. (Hozzáférés: 2008. október 24.)

- ↑ Pyron® Technical Fibre Archiválva 2009. február 19-i dátummal a Wayback Machine-ben - Ismertető brosúra a gyártó honlapján

- ↑ Panex® Commercial Carbon Fibre Archiválva 2008. május 13-i dátummal a Wayback Machine-ben - Ismertető brosúra a gyártó honlapján

- ↑ The Carbon Fibre Industry. [2007. október 27-i dátummal az eredetiből archiválva]. (Hozzáférés: 2008. július 29.)

- ↑ S. Sundaram (2010. Február). „Industrial grade carbon fibers - Performance reinforcement of the future”. International Fiber Journal, 10-18. o. (Hozzáférés: 2010. április 5.)

- ↑ Wilson, A. (2008. augusztus). „Carbon is king in the air”. International Fiber Journal, 48-49. o.

- ↑ Roberts, Tony. The Carbon Fibre Industry. Watford: Materials Technology Publications (2006). ISBN 1871677513

- ↑ Toray Industries, Inc.

- ↑ Rapid growth forecast for carbon fibre market[halott link] - Cikk a szénszálpiacról (2006)

- ↑ Assessing industrial capabilities for carbon fiber production Archiválva 2007. február 4-i dátummal a Wayback Machine-ben - Cikk a szénszálpiacról (1997)

- ↑ Journal of Occupational Health Archiválva 2006. április 9-i dátummal a Wayback Machine-ben - Cikk a karbonszálból származó por egészségügyi kockázatának becsléséről

További források:

- Tálos J.-né, Kerekes Zs.: A Pyron oxidált szál a műszaki textíliák egyik fontos alapanyaga. Magyar Textiltechnika (ISSN 1787-1395), 2004/4

- Loy, W.: Chemiefasern für technische Textilprodukte. Deutscher Fachverlag, 2001. ISBN 3-87150-727-X

- A Zoltek cég honlapja

Kapcsolódó szócikkek

szerkesztésKülső kapcsolatok

szerkesztés- A karbonszál Archiválva 2008. október 23-i dátummal a Wayback Machine-ben

- What is carbon fibre?

- Szénszálgyártás Magyarországon

- Szénszállal erősített építőanyagok

- A szénszálak, tulajdonságaik és felhasználásuk

- Az előállítási folyamat részletei